Identifikation und Steuerung für Werkstückträger

Dynamische Datennutzung und Rückverfolgbarkeit mit RFID

Die Anwendung

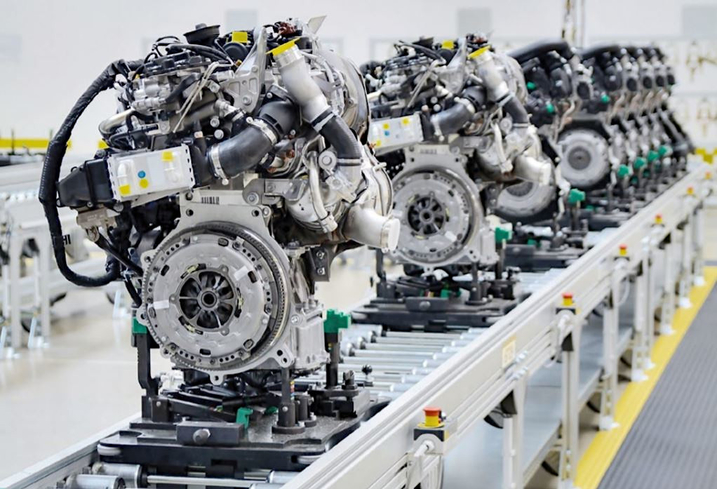

Werkstückträger kommen in vielen unterschiedlichen Produktionsprozessen zum Einsatz. Sie halten die Werkstücke während der Beförderung, Fertigung und Prüfung in Position. Sie sind in der Regel ganz bestimmten Werkstücken zugeordnet. Somit können sie auch zu deren Identifikation sowie zur Verfolgung der Prozessschritte verwendet werden. Die meisten Werkstückträger bestehen aus Metall.

Das Ziel

Die Werkstücke sollen anhand der Werkstückträger automatisch und fehlerfrei identifiziert werden. Dies soll an verschiedenen Stellen der Anlage möglich sein, um den Prozessablauf dezentral steuern zu können. Einzelne Fertigungsschritte sollen so individuell aufeinander abgestimmt werden können. Zugleich soll damit die Voraussetzung für die vollständige Rückverfolgbarkeit der einzelnen Schritte geschaffen werden. Die Sensorik muss robust, kompakt und für eine metallene Umgebung geeignet sein.

Die Lösung

Der Werkstückträger wird an geeigneter Stelle, zum Beispiel an dessen Unterseite, mit einem RFID-Transponder versehen. An den relevanten Stationen des Prozesses, z.B. zwischen den Förderrollen, werden RFID-Schreib/Leseköpfe montiert. Kompakte Komponenten erlauben den Einbau auch unter beengten Verhältnissen. Das RFID-System gewährleistet die sichere Erkennung und Zuordnung des Werkstückträgers. Da sich der RFID-Transponder beschreiben lässt, kann sein Datenbestand an jeder Station durch Information über erfolgte Prozessschritte ergänzt werden. Diese Information kann zum Beispiel dazu dienen, Weichen zu steuern oder spezifische Fertigungsprozesse auszulösen. Außerdem können Qualitätsdaten auf dem Transponder hinterlegt werden. Mehrere in kurzem Abstand montierte Leseköpfe können an eine IDENTControl-Auswerteeinheit angeschlossen werden, welche die Verbindung zum Feldbus oder zur übergeordneten Steuerung herstellt.

Technische Features:

Schreib-/Lesekopf IQH1-FP-V1

- Arbeitsfrequenz 13,56 MHz

- Konform mit ISO 15693

- Für FRAM-Transponder geeignet

- Dual-LED zur Funktionsanzeige

- Anschluss per Steckverbinder V1 (M12 x 1)

- Schutzart IP67

- Anschluss an IDENT-Auswerteeinheit

RFID-Schreib-/Lesekopf IQH1-FP-V1

Die Vorteile

Für Identifikationsaufgaben werden häufig auch Barcodes und Data-Matrix-Codes verwendet, die aber anfällig für Verschmutzung und Beschädigung sind. Demgegenüber sind RFID-Systeme völlig wartungs- und verschleißfrei. Anders als die Codes können die Transponder zudem Information aus dem Prozess aufnehmen. Daher ist eine durchgängige Anknüpfung an eine zentrale Datenbank nicht nötig, denn die Daten werden während des Durchlaufs dezentral vorgehalten. Zugleich sind so falsche Dateninhalte ausgeschlossen. Die gespeicherte Datenhistorie schafft die Voraussetzung für die hundertprozentige Rückverfolgbarkeit der Werkstücke und Produkte. Beim Auftauchen von Serienfehlern lassen sich die nötigen Maßnahmen selektiv und gezielt einleiten. Die Transponder sind extrem robust und können bündig eingebaut werden. Ebenfalls robuste Schreib/Leseköpfe machen das Gesamtsystem mechanisch sehr stabil.

Auf einen Blick

- Zuverlässige berührungslose Identifikation der Werkstückträger

- Beschreibbare Transponder erlauben dezentrale Steuerungsfunktionen

- Vollständige Rückverfolgbarkeit möglich

- Kompaktes, robustes System

- Verschleiß- und wartungsfrei

+41 32 374 76 76

+41 32 374 76 76